I. 서 론

II. 대상 시스템 분석

2.1 대상 원심 펌프 시스템

2.2 실험을 통한 성능평가

III. 수치해석

3.1 수치해석 기법 및 해석 도메인

3.2 기존 펌프 시스템 수치적 분석

IV. 최적 설계 및 수치해석 결과

4.1 설계변수 선정

4.2 최적 설계 결과

4.3 소음 해석 결과

4.4 최적 모델 안 실험적 검증

V. 결 론

I. 서 론

최근 Coronavirus disease(COVID-19)로 인한 재택근무 전환율 증가, 외식 비율 감소 등 가정 내 생활 비율이 증가함에 따라 가사 노동 부담을 줄이고자 하는 사회적 바람이 증가하는 추세이다. 그에 따라 가전제품에 대한 수요 및 기대 효과에 대한 요구가 이슈로 대두된다.

식기 세척기는 상업용뿐만 아니라 가정용 주방에서 활발하게 사용되며 대부분 소비자는 식기 세척기를 구매하는데 세척 성능과 소음 성능을 중요한 평가 지표로 판단한다. 식기 세척기의 세척 모드는 세척 및 소음 성능을 소비자가 가장 빈번하게 체감할 수 있는 환경으로 구동 시 작동되는 원심펌프에 지배적인 영향을 받는다. 본 연구에서는 식기 세척기의 세척 및 소음 성능을 개선하기 위해 원심펌프를 대상으로 성능 개선에 관한 연구를 수행하였다.

원심펌프는 임펠러의 회전 에너지를 유체 흐름의 역학 에너지로 변환하여 작동 유체의 압력과 속도를 증가시키도록 설계된다. 원심펌프의 원심 임펠러와 스크롤 하우징의 영향으로 유동 및 소음 특성이 결정되며, 이들의 형상 변경을 통한 성능 개선 연구가 다양하게 진행되고 있다.

Shin et al.[1]은 전산 유체역학 기반으로 냉장고 내 냉기 순환을 위한 원심 팬의 유동 특성을 분석하고 날개 모양을 변경하여 허브 주변의 와류강도를 감소시키는 동시에 성능을 향상시켰다. Shin et al.[2]은 팬 날개의 입출구각도 및 내부 팬 직경에 대한 반응표면법을 사용하여 원심 팬의 성능을 최적화하였다. Kim et al.[3]은 자동차 시트 냉각에 사용되는 원심 팬의 손실 요인을 파악하고 유량 및 소음 성능을 개선하기 위해 허브 형상, 흡기 그릴 형상 및 cut-off 간극에 대한 설계를 수행하였다. Kim et al.[4]은 진공청소기 내의 임펠러 날개의 곡률 변화로 와류강도를 감소시켰으며 원심 임펠러의 성능을 향상시켰다. Jung et al.[5]은 냉장고 내 냉기 순환용 원심 팬에 대해 반응표면법을 적용하여 유량 성능이 최대가 되는 최적의 날개 각도로 설계를 수행하였다.

원심팬과 원심펌프는 동일한 작동 원리로 구동되지만, 구동 유체에 따라 분류될 수 있다. 원심펌프는 다양한 작동 유체 환경에서 폭넓게 사용되며 작동 유체가 공기로 제한적인 원심팬과 비교하면 더 높은 압력으로 유체를 토출한다.

본 연구는 원심펌프 임펠러의 날개 형상을 대상으로 최적 설계를 수행하여 유량 및 소음 성능을 향상시키는 것을 목적으로 한다. 먼저 원심펌프의 유량 및 방사 소음을 실험적으로 분석하였다. 이어서 식기 세척기 내 유로를 고려한 가상 펌프 성능시험기를 구축하고 이를 활용하여 유량 및 소음 성능을 예측하였다. 수치해석을 통한 결과와 실험 결과의 비교를 통해 수치 기법의 유효성을 검증하였으며, 검증된 수치 기법을 사용하여 원심펌프 임펠러의 최적 설계를 수행하였다. 수치 결과를 통해 설계변수가 유량에 미치는 영향도를 평가하였으며, 유량 성능이 최대화되는 입출구각도를 도출하였다. 반응표면에 의거하여 최적 모델을 선정하였으며, 수치해석 결과 유량 성능이 크게 증가함을 예측하였다. 최적 모델에 대해 시제품 제작과 실험을 통해 최적 설계의 유효성을 다시 한번 검증하였다.

II. 대상 시스템 분석

2.1 대상 원심 펌프 시스템

본 연구의 대상이 되는 원심펌프 시스템은 Fig. 1에 나타낸 바와 같이 식기 세척기 하단에 설치된다. 식기 세척기의 세척 주기 동안 펌프에 물이 유입되고, 고압의 물이 노즐과 스프레이 암 등으로 공급된다. 이 과정을 거친 물은 음식물 찌꺼기를 거르는 여과 과정을 통해 재순환 된다. 본 연구에서는 세척 순환 구조를 고려하여 단일 흡입, 토출 유로로 구성하였다. 해당 원심펌프 내 원심 임펠러는 Fig. 2와 같은 Hub, Shroud 형상과 7개의 날개를 가지며 직경 58 mm의 형상을 나타낸다.

2.2 실험을 통한 성능평가

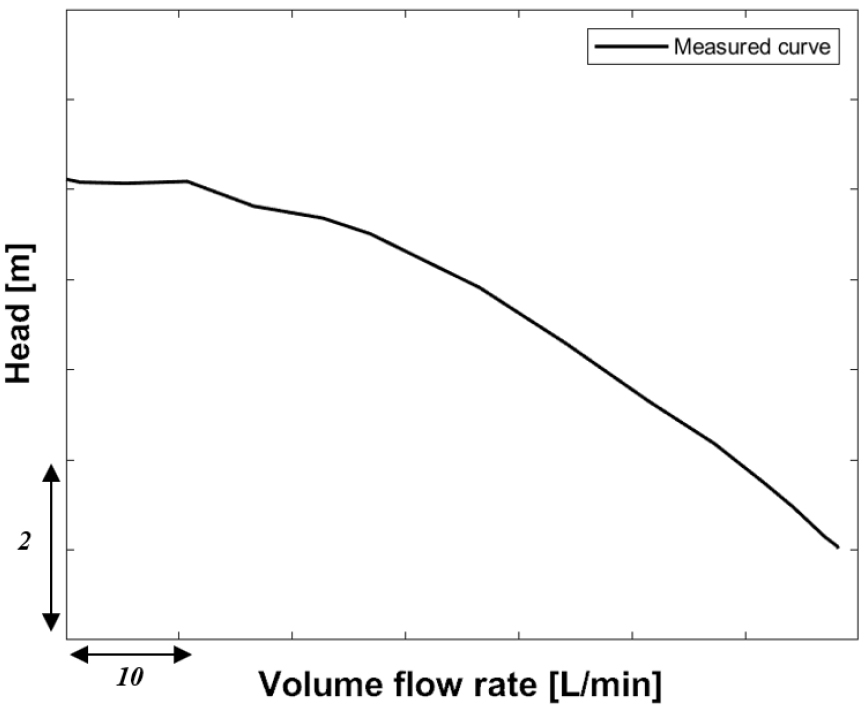

대상 원심펌프 시스템의 유량 성능을 확인하기 위해 Fig. 3에 도시한 원심펌프 성능시험기를 활용하여 대상 원심펌프의 성능 실험을 수행하였다. 해당 펌프 성능시험기는 KS B 6301[6]에 의거하여 제작되었다. 펌프로부터 발생하는 압력 신호를 측정하기 위해 흡입부, 토출부에 압력 센서를 설치하였으며 전자식 유량계를 활용하여 토출부에서 유량 성능을 측정하였다. 대상 원심펌프는 3,200 r/min으로 회전하며 성능시험기의 배관 개폐를 통해 차압을 생성하여 Fig. 4의 수두-유량 곡선을 도출하였다.

세척 모드 구동 시 발생하는 방사 소음을 측정하기 위해 Fig. 5에 도시한 바와 같이 반 무향실에서의 음향 파워 측정을 수행하였다. 반 무향실은 4 m × 4 m × 2.7 m의 크기로 차단 주파수는 125 Hz이며 배경 소음은 20 dBA 미만의 환경을 가진다. 마이크로폰은 ISO 3744[7]의 음향파워 측정법에 의거하여 설치하였다. 실제로 식기 세척기가 설치되는 가정환경 및 작동 환경을 모사하기 위해 식기 세척기용 지그 및 후면 음향 반사 벽을 배치하였다. 시간 영역에서의 음압 정보를 측정하고 Table 1을 활용하여 Fast Fourier Transform(FFT)를 통해 주파수 영역에서 음압레벨로 변환하였다.

Table 1.

Information of signal processing and equipment.

| Measured time [s] | 30 |

| Frequency resolution [Hz] | 1 |

| Sampling rate [Hz] | 102,400 |

| Overlap [%] | 80 |

| Average count [EA] | 100 |

| Window function | Hanning |

| Microphone | B&K type4189 |

| FFT Analyzer | LMS scadas |

소음 실험 결과 Fig. 6과 같이 원심펌프 내 원심 임펠러의 회전에 의한 1차, 2차 날개 통과 주파수가 존재하는 것을 확인하였다. Fig. 7의 1/3 옥타브 밴드를 사용한 추가 분석을 통해 1차, 2차 날개 통과 주파수 대역에서 원심펌프의 소음이 지배적인 것으로 나타났다. 또한, 고주파 영역에서 배경 소음과 측정 소음의 차이가 점차 감소하는 것을 확인할 수 있다. ISO 3745[8]에 의해 배경 소음과 측정 소음의 차이가 15 dB 미만일 경우 배경 소음의 영향이 있는 것으로 간주함에 따라 Fig. 8에 배경 소음과 측정 소음의 차이를 도시하였으며, 차이가 15 dB 이상인 구간을 관심 주파수 영역으로 설정하였다.

III. 수치해석

3.1 수치해석 기법 및 해석 도메인

본 연구에서는 대상 원심펌프 시스템의 유동 및 소음 성능을 수치적으로 분석하기 위해 상용 프로그램인 ANSYS Fluent v19를 사용하여 수치해석을 수행하였다. 유동장 모사를 위한 지배 방정식으로 RANS 방정식을 사용하였으며 아래의 연속방정식과 운동량 방정식으로 나타낼 수 있다.

식기 세척기 구동 시 발생하는 내부 유동 현상 및 외부로 방사되는 소음 예측의 정확도 확보를 위해 Fig. 9에 나타낸 실제 식기 세척기 내 유로를 고려하여 Fig. 10의 가상 펌프 성능시험기를 구축하였다.

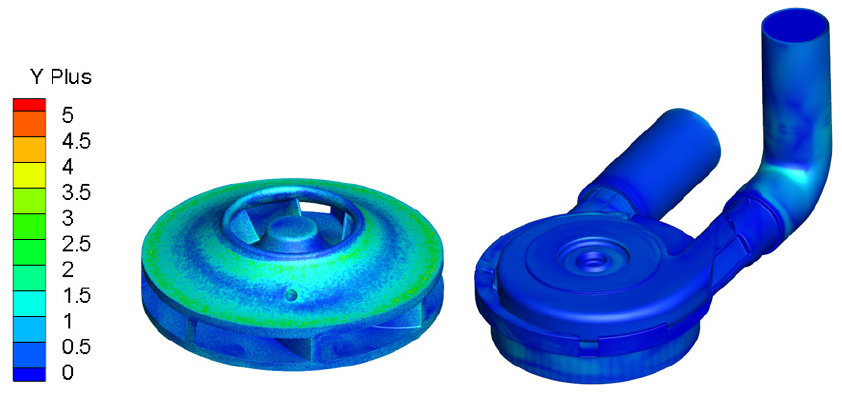

유동 흡입부와 토출부에 압력 경계조건을 적용하였으며, 회전 유동 모사를 위한 Sliding mesh technique를 활용하였다. 난류 모델로는 Menter의 Shear Stress Transport(SST) k - ω 모델[9,10]을 사용하였다. 본 난류 모델의 경우 경계층 내부는 k - ω 난류 모델을 사용하여 벽면 함수 없이 벽면 난류 경계층에 대한 정확한 모사가 가능하게 하며, 경계층 외부에서는 k - ε 모델을 사용하여 계산하여 벽면 근처 흐름 예측에 이점을 가진다. 펌프의 방사 소음을 모사하기 위해서는 벽면에서의 압력 섭동에 대한 정확한 예측이 필요로 된다. 따라서, 본 연구에서의 임펠러 회전에 따른 내부 유동 모사에 가장 적합한 모델로 판단된다. Figs. 11과 12에서 나타낸 바와 같이 격자는 약 2,500만 개, Y+는 5 이하인 격자를 사용하여 난류 모델 선정과 함께 벽면 근처 흐름 예측에 신뢰성을 갖도록 수치해석을 수행하였다. 이어서 대상 원심펌프의 Mach number가 0.3 이하로 비압축성 유체로 설정하였으며, 수치해석 결과 펌프 내부의 압력이 3,540 Pa 이하로 저감되지 않음을 확인하여 펌프의 성능 저하를 유발할 수 있는 캐비테이션이 발생하지 않음을 확인하였다.

3.2 기존 펌프 시스템 수치적 분석

최적 설계를 진행하기에 앞서 본 연구에 적용한 수치해석 기법 및 해석 계산영역에 대한 유효성을 검증하기 위해 펌프 성능시험기를 통한 실험 결과와 수치 결과를 비교하였다. Fig. 13에 실험과 수치 결과를 도시하였으며, 임펠러의 특성 곡선의 경향성이 수치 결과와 실험 결과에서 동일하게 관찰됨에 따라 본 연구에서 사용된 수치 기법의 유효성을 검증하였다.

검증된 수치해석 기법을 기반으로 기존 원심펌프의 유동 특성을 관찰하기 위해 수치해석을 수행하였다. 해당 원심펌프는 유체가 수평 방향으로 흡입되어 수직 방향으로 꺾이며 원심 임펠러로 흡입된다. Figs. 14와 15에서 볼 수 있듯이 해당 유로 구조와 원심 임펠러에 의한 와류 구조가 지배적임을 확인할 수 있다. 따라서 본 연구에서는 임펠러를 대상으로 최적 설계를 수행하여 유동 특성을 변화하고자 하였다.

IV. 최적 설계 및 수치해석 결과

4.1 설계변수 선정

본 연구에서는 유량 성능을 향상시키기 위해 SPAN 방향 0 %와 100 %에서 날개 입구각, 출구각을 독립적으로 변경하여 날개 형상을 설계하고자 하였다. Fig. 16에서 Inlet으로 표기된 입구각은 들어오는 흐름 방향과 날개 앞전 사이의 각도를 나타내며, Outlet으로 표기된 출구각은 나가는 흐름 방향과 날개 뒷전 사이의 각도를 나타낸다. 선행연구들에서는 각도 변경을 통해 원심 임펠러의 성능이 크게 영향을 받을 수 있음을 보여주었다. 하지만 입구각, 출구각에 의해 캠버선과 익형이 결정되기 때문에 날개를 통과하는 유동 성능에 대해 종속적인 관계를 맺고 있음에 유의하여야 한다. 이러한 각도 변화에 따른 복잡한 유동 성능을 단목적 반응표면법을 적용하여 연구를 수행하였다. 또한, 적은 횟수의 해석을 통해 반응량의 곡면 변화를 추정할 수 있는 중심 합성계획법을 사용하였다. 원심펌프는 원심 임펠러의 형상(전향익, 방사익, 후향익 등)에 따라 원심펌프의 특성이 달라진다. 날개 입구각과 출구각이 유동 성능에 미치는 영향을 분석하기 위해 익형이 후향익 형상을 유지하는 범위를 고려해 Table 2에 나타내었다.

Table 2.

Range of design parameters for optimization.

| Level | -2 | -1 | 0 | 1 | 2 | |

| SPAN 0 |

inlet [deg.] | -21 | -10.5 | +10.5 | +21 | |

|

outlet [deg.] | -25.4 | -12.7 | +12.7 | +25.4 | ||

| SPAN 100 |

inlet [deg.] | -16.9 | -11.9 | +11.9 | +16.9 | |

|

outlet [deg.] | -14.8 | -10.5 | +10.5 | +14.8 | ||

4.2 최적 설계 결과

실험계획법을 이용하여 25개의 해석 모델을 설계하였으며 검증된 수치 기법을 사용하여 수치해석을 수행하였다. 수치 결과를 바탕으로 날개 각도에 따른 유량 그래프를 Fig. 17에 도시하였다. 입구각의 경우 일정 수준까지 각도가 감소함에 따라 유량이 증가함을 확인할 수 있으며, 반대로 출구각의 경우 각도가 증가함에 따라 유량이 증가함을 확인하였다. 이어서 각 설계 인자별 유량에 미치는 영향도를 계산하였을 때 Fig. 18과 같이 도시되며 SPAN 방향 0 %에서 출구각이 치명 인자임을 확인할 수 있다.

이어서 Fig. 17 반응곡선을 기반으로 입구각과 출구각의 변화에 따라 달라지는 유량 성능의 곡면 변화를 Fig. 19에 도시하였다. 이를 통해 유량 성능이 약 18 % 증가하고 효율이 1 % 증가할 것으로 예측되는 최적 각도와 최적 모델을 Table 3과 Fig. 20에 나타내었다. 흑색 실선은 기존 모델을 의미하며, 붉은색 실선은 최적모델을 의미한다. 최적모델의 익형 단면을 SPAN 0과 100에서 확인하였을 때 입구각은 기존 모델 대비하여 감소하였으며, 출구각은 기존 모델 대비 증가한 것으로 확인할 수 있다.

Table 3.

Optimal model blade angle.

| SPAN 0 | SPAN 100 |

Volume flow rate [L/min] |

Efficiency [%] | |||

|

inlet [deg.] |

outlet [deg.] |

inlet [deg.] |

outlet [deg.] | |||

| Ori. model | A | B | ||||

| Opt. model | -5 | +14.3 | -6.8 | +22.8 | 1.18A | B+1 |

4.3 소음 해석 결과

먼저 소음 해석을 위한 수음점은 실험환경과 동일하게 결정하였다. 본 연구에서는 유동 해석 결과를 바탕으로 하여 소음 해석을 수행하였으며, 원심 임펠러를 적분면으로 하여 Ffowcs-Williams and Hackings (FW-H) 방정식을 연계하여 소음 성능을 예측하였다. 아래 FW-H 방정식을 나타내었으며, 펌프 내 유속이 음속보다 느리므로 전체 소음에 대한 기여도가 낮다. 따라서 사중극자 소음원은 무시되었다. 소음 성능을 분석하기 위해 Table 4의 정보에 대해 날개 회전에 따른 압력 섭동 값을 FFT 하였으며, 전방부의 기존 펌프 모델과 최적 모델의 스펙트럼을 Fig. 21에 도시하였다. 1차, 2차 날개 통과주파수에서 최적 모델의 소음 성능이 약 1 dB 크게 나타남을 확인할 수 있으며, 관심 주파수 영역에 대한 Overall Sound Pressure Level(OASPL)은 Table 5에 나타냈으며 기존 모델 대비 약 1.3 dB 증가함을 확인하였다.

Table 4.

Information of signal processing.

| Sampling frequency [Hz] | 100,000 |

| Number of data [N] | 7,500 (4 rev.) |

| Frequency resolution [Hz] | 13.3 |

| Window function | Hanning |

Table 5.

Comparison of original and optimal pump system : Overall sound pressure level.

| Receiver point |

1 (Front) | 2 | 3 | 4 | 5 | 6 |

|

Ori. OASPL [dBA] | A | B | C | D | E | F |

|

Opt. OASPL [dBA] | A+1.3 | B+1 | C+0.9 | D+1.3 | E+1 | F+1.3 |

4.4 최적 모델 안 실험적 검증

최적 설계를 통해 도출된 모델에 대해 시제품을 제작하여 펌프 성능시험기를 활용하여 실험을 진행하였다. Fig. 22에 수두-유량 곡선을 도시하였으며 흑색 점선은 기존 원심펌프, 붉은색 실선은 최적 원심펌프의 성능을 나타낸다. 식기세척기의 경우 다양한 작동점이 존재하기 때문에 수치해석과 동일한 경계조건에서 유량 성능을 비교하였으며 유량 성능이 약 20 % 증가함을 확인할 수 있다. Eqs. (4)와 (5)의 팬 법칙을 적용하면 20 % 개선된 유량 성능을 동일 유량으로 환산하였을 때, 소음이 약 4 dB 감소함을 예측할 수 있다. 따라서 최적 모델 소음 해석 결과를 고려하였을 때, 동일 유량에서 소음이 약 2.7 dB 감소함을 예측할 수 있다.

V. 결 론

본 연구에서는 원심 임펠러 입구각, 출구각 최적 설계를 통하여 식기 세척기의 유량 및 소음 성능을 개선하고자 하였다. 먼저, 펌프 성능시험기 및 반 무향실에서 수행된 실험을 통하여 펌프 시스템의 성능을 평가하였다. 또한, 식기 세척기 구동 환경을 고려하여 수치해석을 진행하여 실험과의 비교를 통해 수치 기법의 유효성을 검증하였다. 임펠러의 입구각, 출구각은 검증된 수치 기법을 활용하여 최적화되었으며, 수치해석을 통해 유량 성능이 약 18 % 증가하고, 유량이 증가함에 따라 소음이 약 1.3 dB 증가함을 예측하였다. 이어서 시제품 제작을 통해 유량 실험을 진행하였고 해석 조건에서 유량 성능이 약 20 % 증가함을 확인하였다. 실험 결과를 바탕으로 팬 법칙을 적용하였을 때, 최적 모델의 경우 기존 모델 대비 동일 유량에서 소음이 약 2.7 dB 감소함을 예측할 수 있다. 본 연구에서 예측한 방사 소음의 경우 진동 요소가 고려되지 않았다. 향후 연구에서는 방사 소음의 예측 정확도를 향상시키기 위해 유동 기인 진동 소음을 고려하여 수치해석을 수행할 예정이며, 소음 실험을 통한 성능 검증도 추가로 진행할 예정이다.