I. 서 론

물질에 레이저와 같은 빛 에너지를 가하면 그 빛을 흡수한 부분의 온도가 높아지고, 열팽창에 의해 압력파가 만들어진다. 이 현상을 광음향 효과 또는 열음향 효과라고 한다. 일반적인 고체에서 광음향 효과에 의해 빛 에너지가 음향에너지로 변환되는 효율은 종래 초음파 발생에 주로 이용되어온 압전 효과나 자왜 효과에 비해 매우 낮다. 따라서 그 현상은 오래 전에 발견되었으나 초음파 트랜스듀서 등 실용적인 소자나 장치의 개발에는 그다지 이용되지 못하였다. 그러나 근년 열 흡수 및 전달 특성이 대단히 우수한 탄소 나노 물질, 즉 탄소나노튜브, 탄소나노섬유, 그래핀 등이 개발되고, 그것이 광흡수체 및 열전달체로 이용되면서 에너지 변환효율이 크게 향상되었다. 이에 광음향 트랜스듀서, 특히 레이저 발생 초음파 트랜스듀서(Laser Generated Ultrasound Transducer, LGUT)의 개발이 가능하게 되었고, 현재 그 성능 향상 및 응용과 관련한연구가 활발히 이루어지고 있다.[1],[2],[3],[4],[5]그러한 카본 나노 물질에 열팽창계수가 큰 탄성중합체인 PDMS(Poly dimethylsiloxane)를 혼합시킨 집속형 광음향 트랜스듀서에 지속 시간이 짧은 레이저 펄스를 조사하면 수십 MHz의 대역폭을 갖는 초음파가 효율 높게 발생되며, 그 초점부근에 수십 MPa의 음압을 갖는 충격파가 형성되는 것이 보고되고 있다.[6]한편, 최근 저자들은 평면의 CNT(Carbon Nanotube)/PDMS 광음향 트랜스듀서로부터도 충격파가 발생함을 실험적으로 보고한 바 있으며,[7] 나아가 그 트랜스듀스를 필름 형태로 제작했을 때의 유용성에 대해서도 보고하였다.[8]

지금까지의 실험 결과에 의하면 CNT/PDMS 복합체에서 방사되는 충격파의 파형은 폭발파(blast wave)와 유사한 형태를 가지는데, 그 파형의 형성 메커니즘에 대하여는 몇몇 연구자들에 의해 이론적 해석이 시도되어졌으나 아직 명확히 규명되지 못하고 있는 실정이다. 즉, Tong et al.[9]은 Baac et al.[6]의 실험결과에 대해 이론적으로 해석하고 있으나, 그것은 집속 트랜스듀서의 초점에서 생기는 충격파에 대한 것이다. Moon et al.[10]은 에너지 방정식과 파동방정식의 해로부터 평면 트랜스듀서에서 발생한 음파의 특성을 도출하여 보고하고 있다. 그러나 그 보고는 CNT와 PDMS가 각각 별도로 분리되어 층상 구조를 하고 있는 경우에 대한 것이다. 따라서 PDMS가 CNT 내부로 침투하여 서로 섞여서 복합층을 이루고 있는 실제의 구조와는 다소 차이가 있으며, 파동방정식의 도출에 있어서도 점성에 의한 변형을 포함하는 모델을 적용하고 있어 구성물질의 특성 변화와 발생한 초음파와의 관계를 이해하는데 어려움이 따른다. 따라서 본 연구에서는 트랜스듀서를 구성하는 CNT/ PDMS 복합층을 감쇄가 없는 하나의 순수한 등방성 탄성체로 생각한 열음향 이론을 정립하고, 그 이론에 나타나는 열용량, 열전도도, 열팽창계수, 음속, 밀도 등의 물성 값을 가정한 후 COMSOL 시뮬레이션에 의해 발생하는 초음파의 파형을 파악하였다. 그리고 그 물성 중의 특정 값이 변했을 때 파형이 어떻게 달라지는지를 조사하여 진폭 변화에 미치는 영향을 파악하였다. 나아가 CNT/PDMS 복합체를 직접 제작하고, 그 복합체에서 방사되는 초음파를 극소형 수중청음기를 사용하여 측정한 후 시뮬레이션 결과와 비교 분석함으로써 그 복합체의 물성을 추정하였다.

II. 열음향 이론

레이저 에너지의 인가에 의해 발생하는 음파는 매질의 열탄성 효과에 기인한다. 열탄성 효과는 임의의 열원에 의하여 탄성적 성질을 갖는 고체 매질의 온도를 변화시킴으로써 변형을 유발하는 현상이다. 이 현상에 따른 매질 내에서의 온도 분포는 다음의 열전도방정식에 의해 결정된다.[11]

| $$\rho C_p\frac{\partial T}{\partial t}+\boldsymbol\nabla\boldsymbol\cdot\boldsymbol q=Q,$$ | (1) |

여기서 ρ는 밀도, Cp는 비열, q는 열속(heat flux) 벡터이다. q는 열전도율 k에 의해,

| $$\boldsymbol q=-k\boldsymbol\nabla T$$ | (2) |

으로 주어진다. 그리고 열원 Q의 크기는 단위체적에서 단위시간당 발생하는 에너지인데, 레이저 펄스 파형에 의존한다. 한편, 온도 변화에 따라 생기는 물체의 변형은 탄성적인 변형과 비탄성적인 변형을 동반한다. 비탄성변형인 열변형률 εth은 열팽창계수 α에 의해 다음과 같이 주어진다.

| $$\boldsymbol\varepsilon^{th}=\boldsymbol\alpha\triangle T.$$ | (3) |

직각 좌표계에 있어서 변위 벡터가 일 때 열적 이향성이 없는 고체에 대한 탄성변형률 εel은 다음과 같이 주어진다.

그리고 이 탄성변형률에 의한 응력 S는 다음과 같이 구해진다.

| $$\boldsymbol S=\boldsymbol C:\boldsymbol\varepsilon^{el},$$ | (5) |

여기서 C는 탄성강성계수로서 6×6의 성분을 갖는 4차 텐서이고, ‘:’는 4차 텐서와 2차 텐서 간의 이중 스칼라곱을 나타낸다. 등방성 고체의 경우 탄성강성계수 C는 영률 E와 포아송비 σ에 의해 주어지며,[12] 그것을 사용하면 Eq. (5)의 계산 결과는 다음의 Eq. (6)과 같이 주어진다.

이 응력에 대한 탄성 고체의 운동방정식은 다음과 같다.

| $$\rho\frac{\partial^2\overrightarrow{\boldsymbol u}}{\partial t^2}=\boldsymbol\nabla\boldsymbol\cdot\boldsymbol S.$$ | (7) |

Eq. (6)으로부터 ∇·S를 구한 다음, 한 축 방향(여기서는 y축) 의 운동을 고려하면 운동방정식은 다음과 같이 된다.

이 식에서 포아송비가 0.5에 가까운 등방성 탄성체에 대해서는 우변의 제2항이 다른 항에 비해 작으므로 무시된다. 또한 종파만을 생각하여 횡방향 변화를 포함하는 제3항을 무시하면 Eq. (8)은 다음과 같이 정리된다.

등방성 탄성고체에서 종파의 음속 cs은

| $$c_s=\sqrt{\frac{E(1-\sigma)}{\rho(1+\sigma)(1-2\sigma)}}$$ | (10) |

이므로 Eq. (9)는 다음의 파동방정식이 된다.

Eq. (11)의 파동방정식은 우변의 가 음원에 해당하는데, Eq. (1)에서 정해지는 온도의 공간변화율이 음파를 발생시킴을 나타내는 것으로 기존의 이론과 일치한다.[13] 즉, Eq. (1)은 열이 발생하는 특정 경계면에서의 시간에 따른 온도 변화는 비열, 밀도, 열전도율 등의 매질의 특성과 더불어 열원인 레이저 파형의 시간 적분과 상관됨을 나타내며, Eq. (11)은 그 온도 변화를 유발시키는 열파가 경계면으로부터 전파될 때 매질 중에 형성하는 온도 분포의 기울기가 발생하는 음파의 특성을 결정함을 나타낸다.

III. 시뮬레이션 매개변수

전술한 이론에 나타나있는 바와 같이 열탄성에 의한 음파의 발생에 관여하는 물질의 물성 파라메터는 열용량, 열전도도, 열팽창계수, 영율, 포아송비, 그리고 밀도의 6개이다. 여기서 미소변형에 대한 등방성 탄성체의 경우 포아송비가 0.5에 가깝고, COMSOL에서 제공하는 PDMS 포아송비가 0.49이며 CNT/PDMS 복합체의 포아송비도 약 0.49로 보고되고 있는 점을 고려하여 포아송비를 일정한 값으로 두면 Eq. (10)에 의해 영율과 포아송비 대신에 음속을 매개변수로 둘 수 있다.[14]

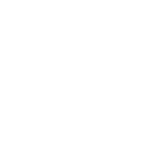

본 연구에서 대상으로 하는 광음향 트랜스듀서는 투명한 PMMA(Poly methyl methacrylate) 기판 위에 CNT와 PDMS를 복합적으로 코팅한 것이다. 잘 알려진 바와 같이 CNT는 섬유상의 구조를 하므로 코팅에 의해 막을 만들면 얽혀있는 섬유사이로 많은 공극이 생긴다. 그 막 위에 액체상의 PDMS를 부가하면서 스핀 코팅하면 그 공극에 PDMS가 스며들어 CNT/ PDMS 복합구조의 막이 형성된다. 그것을 열처리하여 탄성체로 만든 후 물속에 설치하고, Fig. 1에 나타낸 것처럼 PMMA 쪽으로부터 레이저 펄스를 가하면 그 복합층에서 발생한 초음파가 수중으로 방사된다. Table 1은 이 트랜스듀서에 의해 수중에 발생하는 초음파의 파형을 시뮬레이션으로 구하는데 필요한 물질의 물성 값을 나타낸다.

Table 1. Physical properties of materials.[10]

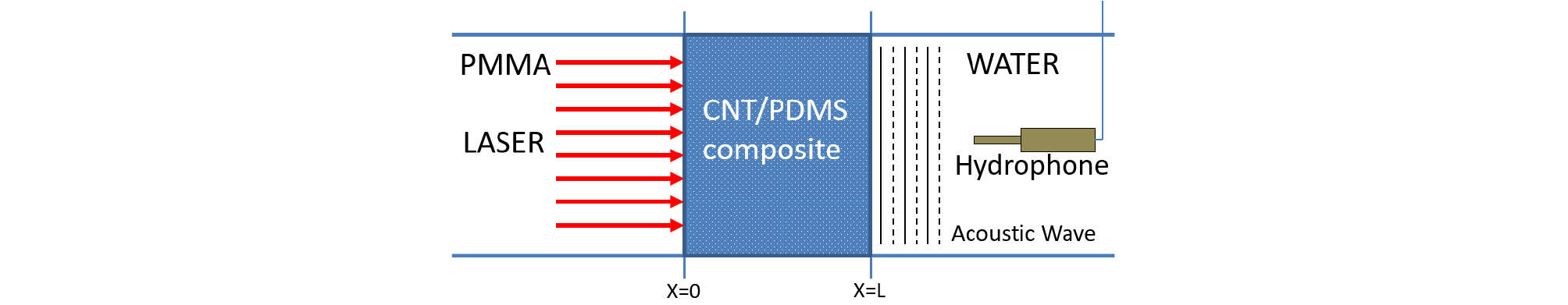

물성 값과 더불어 시뮬레이션에 있어서 중요한 매개변수는 열원에서의 열파의 파형인데, 그것은 레이저 펄스의 파형에 상관된다. 광음향 효과에 의한 초음파 발생에 사용되는 레이저 펄스의 폭은 수십 ns 이하이므로 그 열파의 파형을 직접 측정할 수는 없다. 따라서 여기서는 PIN검출기(Newport Ltd., Model 818-BB -20)을 사용하여 레이저의 파형을 측정한 후, 열파의 파형이 그 레이저의 파형과 동일한 모습이나 반응 시간 때문에 펄스폭이 달라지는 것을 고려하였다. Fig. 2(a)는 본 연구에서 사용한 레이저의 출력이 300 mJ일 때의 파형이다. 이 파형은 가우시안 분포를 나타내는 Eq. (12)에 의해 잘 묘사되어진다.

| $$Q(t)=He^{-0.5\left(\frac{\displaystyle t-T_c}{\displaystyle w}\right)^2},$$ | (12) |

여기서 H는 빛의 열변환계수이고, TC는 최고값에 도달하는 시간, w는 가우시안 함수에서의 편차로서 w=3.3 nS이다. Fig. 2(a)에서 알 수 있는 바와 같이 최대 진폭의 1/2을 기준으로 한 레이저 펄스의 폭은 약 8 ns이다. 그러나 기존의 측정 결과로부터 방사되는 초음파의 펄스 폭은 약 20 ns가 된다. 따라서 여기서는 그러한 측정 결과를 참조하여 열파의 파형을 Fig. 2(b)와 같이 추정하였다. Fig. 2(b)는 Eq. (12)에서 w= 8.0 nS이다.

CNT/ PDMS 복합층을 감쇄가 없고 두께가 일정한 등방성 고체로 간주하고 있으므로, 유한요소해석 프로그램인 COMSOL의 적용에 있어서는 먼저 2차원에서 과도현상을 해석하는 음향-고체 상호작용과 관련된 압력 음향학 인터페이스를 선택하고 열응력이 가해지는 것으로 정하였다. 그리고 그 정해진 인터페이스를 위한 사전 연구로서 시간종속을 실행하였다. 다음으로 트랜스듀서의 기하학적 구조를 설정하고 각 층의 재질의 특성을 입력하였다. 이어서 열원의 위치와 그 파형을 설정한 후, 각 경계에 대한 경계조건을 부여하였다. 본 연구에서는 열원은 Fig. 1의 x= 0에 균일하게 분포하며 그 파형은 Fig. 2와 같다고 간주하였고, 기판인 PMMA 두께는 10 mm, PDMS/CNT의 두께는 20 ㎛로 하였다. 그리고 물 및 옆면은 무한 연속으로 설정하고, 음압의 측정 지점은 PDMS/CNT 복합층 표면에서 1.0 mm 지점으로 하였다. 이상과 같은 설정을 바탕으로 COMSOL을 실행시키면, 열전도에 따른 임의 지점에서의 온도변화와 더불어 그 온도의 공간변화가 구해지고, 그에 따른 각 지점에서의 음압이 산출된다.

IV. 결과 및 고찰

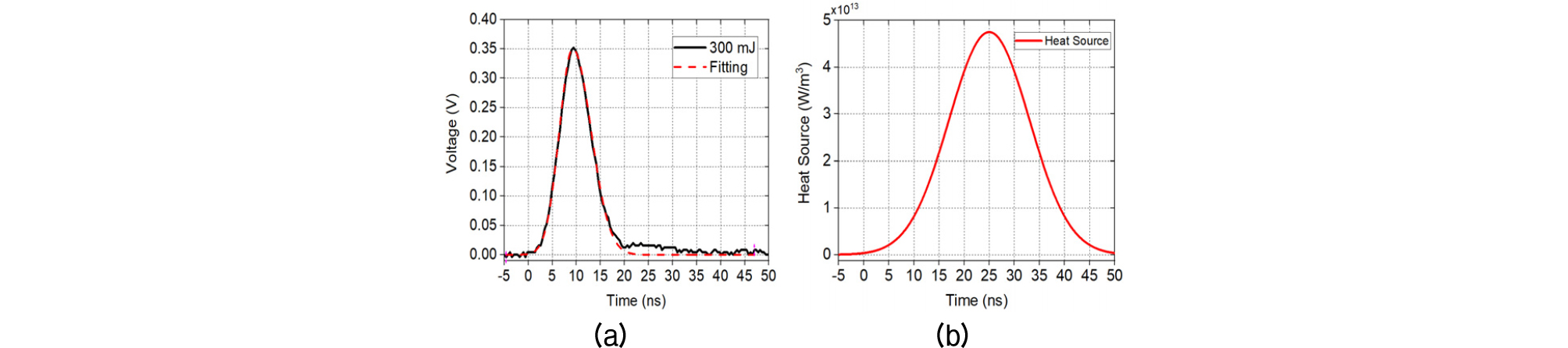

CNT/PDMS 복합체의 물성은 그 혼합 비율 및 제조공정에 따라 달라지므로 그 값을 정확히 알 수는 없다. 여기서는 먼저 CNT와 PDMS의 중간 값을 사용한 시뮬레이션을 통하여 수중에 방사되는 초음파의 파형을 얻었는바, 그 결과를 Fig. 3(a)에 나타내었다. 그림으로부터 방사되는 초음파는 폭발파와 유사한 충격파형을 가진다는 것을 알 수 있다. Figs. 3(b) ~ 3(f)는 관련되는 물성 값이 CNT와 PDMS의 중간 값으로부터 ± 10 %와 ± 20 % 벗어났을 때의 파형 변화를 나타낸다. Fig. 3으로부터 물성 값이 변하면 충격파의 진폭이 변하기는하나 파형은 거의 그대로 유지되는 것을 알 수 있다. 따라서 이러한 파형의 발생은 CNT/ PDMS 구조에서의 광음향 효과의 고유한 특성으로 판단된다.

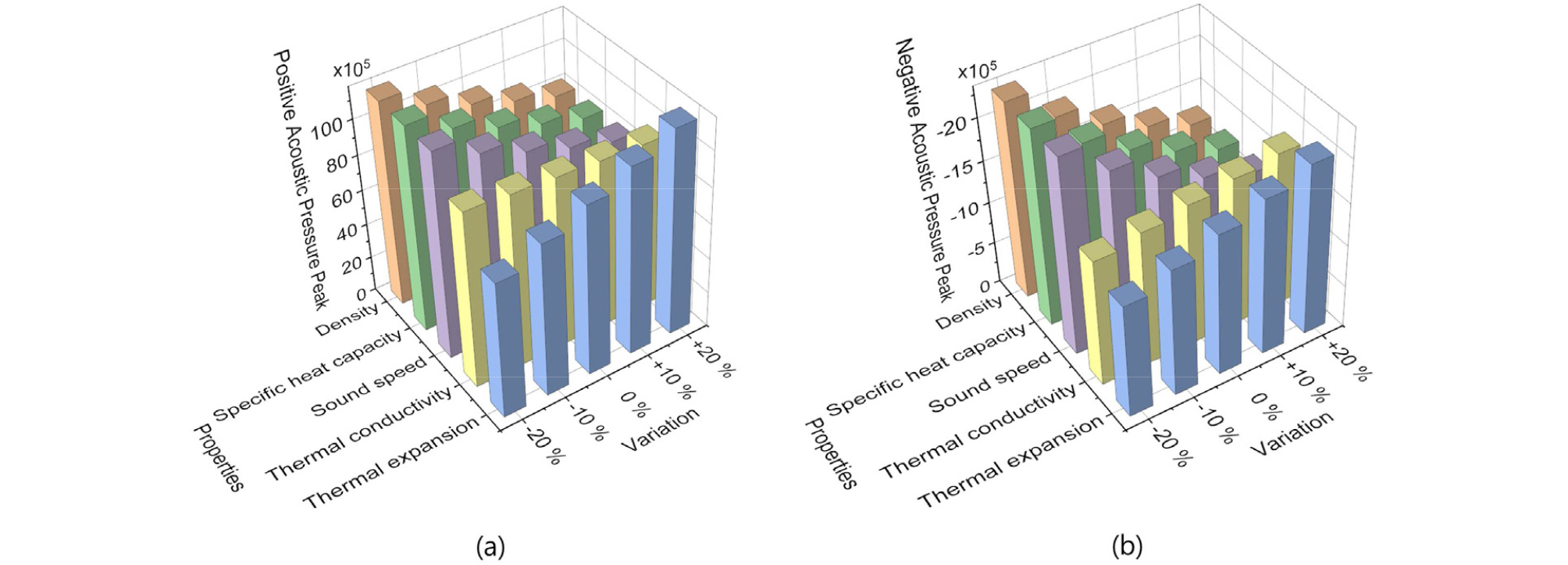

충격파를 이용하는데 있어서는 정(+) 음압과 부(-) 음압의 크기가 중요하다. Fig. 4(a)와 (b)는 관련되는 매개변수 값의 변화에 따라 그 정(+) 음압과 부(-) 음압의 피크치가 어떻게 변하는가를 나타낸다. 그림으로부터 정(+) 음압과 부(-) 음압 모두 밀도, 열용량, 음속이 작을수록 그리고 열팽창계수가 클수록 커진다. 그러나 열전도도의 변화에 대한 음압 진폭 변화는 작은 것을 알 수 있다.

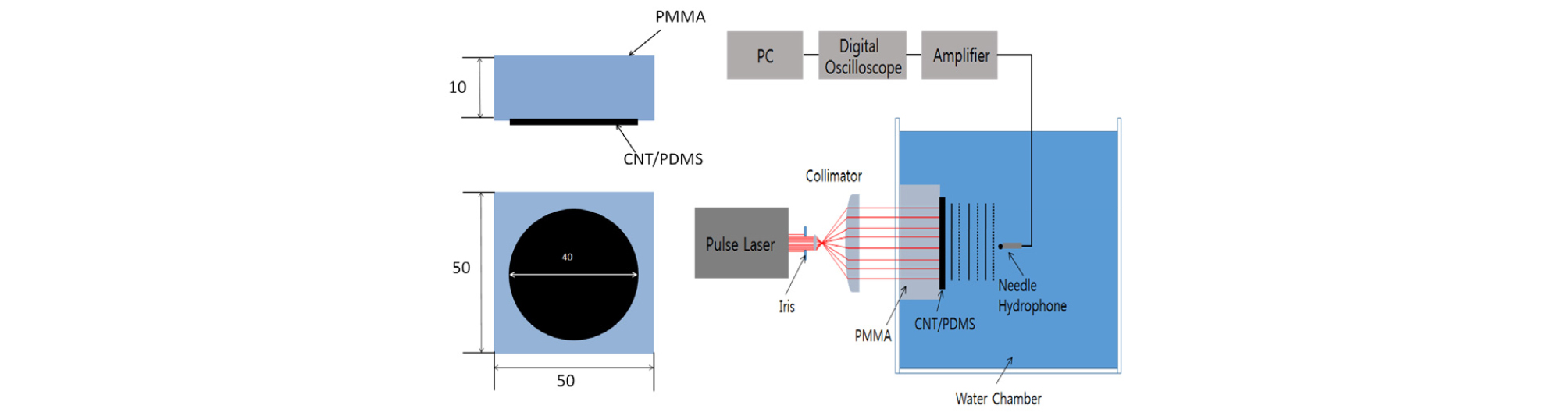

Fig. 5는 본 연구에서 수행한 시뮬레이션의 타당성을 확인하기 위하여 직접 제작한 CNT/PDMS 트랜스듀서의 구조와 초음파 측정 장치를 나타낸다. 트랜스듀서의 제작에 사용된 CNT는 MWNT(Multi-Walled NanoTube)이며, 그 코팅 공정은 다음과 같다. 즉, 먼저 플라스크와 진공펌프가 연결되어 있는 여과장치를 사용하여 MWNT 수용액이 AAO(Anodic Aluminum Oxide) 필터를 통과하도록 한다. 그러면 CNT가 그 필터에 걸려 얇은 막을 형성하는데, 그것을 NaOH 수용액에 넣어 AAO만을 용해시키면 CNT 막이 그 수용액 위에 뜨게 된다. 그 막을 PMMA 기판 위에 오도록 전이시킨 다음 항온 챔버에 넣어 열처리한다. 다음으로 열처리된 CNT 막 위에 주제와 경화촉매를 혼합한 후, 진공 챔버 내에서 탈기시킨 PDMS 용액(DC-184, Dow Corning)을 도포한 후 스핀 코팅한다. 이때 PDMS는 CNT 내부로 침투하여 복합층을 형성하는데, 본 연구에서 제작한 CNT/PDMS 복합층의 두께는 Surface profiler(Profilometer, Alpha-Step 500)로 측정한 결과 약 20 ㎛이었다. PMMA 기판을 통과하여 CNT/PDMS 복합층에 레이저 펄스가 조사되면 초음파가 발생하여 수중으로 전파되는데, 그 초음파를 바늘형 수중청음기(Precision Acoustics Ltd., Φ= 0.2 mm)에 의해 수신, 증폭한 후 오실로스코프를 통해 파형을 측정하였다. 이 실험에서는 532 nm 파장에 대해 최대 1200 mJ의 출력을 갖는 의료용 레이저 장치(Stra Tek STL-5000Q, JTS Industry Co.)를 사용하였는데, 그 출력 빔을 두 개의 렌즈에 의한 시준기(collimator)를 통과시켜 평행광으로 만든 후 CNT/PDMS 복합층에 조사하였다.

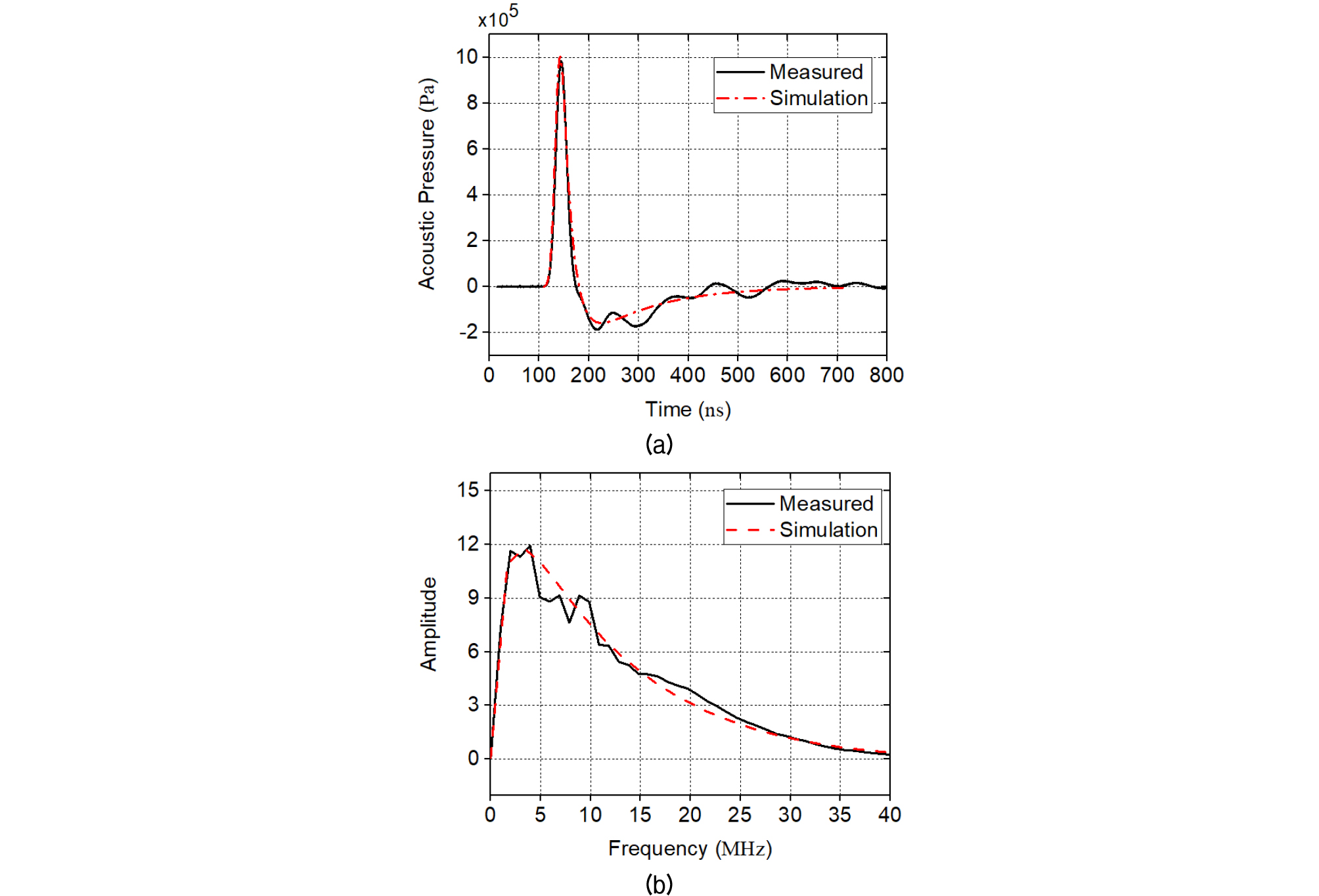

Fig. 6(a), (b)는 제작한 트랜스듀서에서 방사된 파형과 진폭 스펙트럼의 측정치를 시뮬레이션을 통하여 구한 것과 비교하여 나타낸 것이다. 이들은 출력이 300 mJ 일 때의 결과인데, 레이저 에너지 약 100 mJ ~ 900 mJ의 범위에서 파형의 형상은 거의 유사하면서 진폭이 선형적으로 변하였다. 이 그림으로부터 측정치와 시뮬레이션 결과가 잘 일치함을 알 수 있는데, 이것은 초점부근에서의 집속에 의한 비선형현상에 의해 Fig. 6과 유사한 형상의 충격파가 발생하는 것으로 해석한 기존의 보고[6],[9]와는 달리 복합체의 표면상 모든 점에서 그러한 충격파가 열탄성에 의해 발생함을 나타낸다. 또한, 음(-)의 음압은 매질 내에서의 점성에 의존한다 보고[10]와도 달리 이러한 파형의 생성이 본질적인 것임을 알 수 있다.

Fig. 6(a)의 시뮬레이션 파형은 매개변수들을 반복적으로 변화시키면서 구한 파형 중 실험치와 가장 잘 일치하는 것을 제시한 것인데, 그에 대한 매개변수의 값은 Table 2에 나타낸 바와 같다. 즉, Table 2는 제작하여 사용한 CNT/PDMS 복합층에 대해 추정된 물성 변수의 값을 나타낸다. 이 추정된 값은 CNT와 PDMS의 조성비가 불명확한 박막 구조이므로 단순히 비교할 수는 없지만 Table 1 나타낸 CNT와 PDMS 각각의 값의 사이에 있어 복합체로 제작했을 때 구현 가능성은 있는 것으로 판단된다. 그러나 단순히 시뮬레이션 상에서 수치대입에 의해 구한 값이므로 실제의 물성 값과는 상당한 차이가 있을 수 있는바 실질적인 값으로 사용하기 위해서는 열물성 측정법 등 보다 직접적인 측정에 의한 결과와의 비교 검증이 필요하다.

Table 2. Obtained physical properties of the CNT/PDMS composite by simulation.

| Material |

Specific heat capacity [J/kg K] |

Thermal conductivity [W/m K] |

Thermal expansion [10-6/K] |

Sound

speed [m/s] |

Density [kg/m3] |

| CNT/ PDMS | 1210 | 1400 | 745 | 1018 | 928 |

V. 결 론

본 논문에서는 최근 LGUT로서 각광받고 있는 CNT/ PDMS 복합체를 하나의 열탄성체로 가정한 열음향 이론을 정립하고, 상용 유한요소 프로그램 COMSOL을 이용하여 그 복합체가 어떠한 형상의 초음파를 발생시키는지를 시뮬레이션하였다. 그 결과, 그 복합체에서는 폭발파와 유사한 형태를 갖는 충격 초음파가 발생됨을 확인하였다. 그리고 그 파형은 복합체의 물성이 변하여도 크게 변하지 않으나, 정(+), 부(-)의 피크치는 열팽창계수가 증가하거나 밀도, 열용량, 음속이 감소하면 커지는 것을 알았다. 그러나 열전도도에는 그다지 민감하게 반응하지 않음을 알았다.

나아가 직접 제작한 CNT/PDMS 복합체에서 방사되는 초음파의 측정 결과와 시뮬레이션 결과의 비교로부터 그 물성 값을 추정할 수 있었다. CNT와 PDMS가 혼합된 박막 형태의 복합체에 대해 이러한 방법에 의해 물성 값을 구하는 것은 본 논문에서 처음 시도한 것으로서 상당한 오차를 포함하고 있을 것으로 사료된다. 따라서 이 추정된 물성 값에 대하여는 보다 직접적인 방법을 사용한 검증이 필요한바 금후 수행 예정이다.